随着工业的发展和科技的不断进步,激光焊接智能装备凭借其输出能量大、焊接速度快、适用性强的优势已在航空航天、汽车、3C电子等制造业中得到广泛应用。在这些行业应用过程中,市场也不断对焊接加工品质提出了更高的需求,例如更多类型材料的焊接能力、焊点焊面的完整度与连续性、焊接品质的检测效率等。

激光焊后外观缺陷检测的必要性

激光焊接装备在复杂的工业环境下,由于焊接工艺和焊接环境等多方面因素影响,焊接面容易产生各类焊接缺陷,焊接质量的好坏也会直接影响到结构的性能,因此焊后缺陷检测成为了生产流程中极其重要的环节。

对于焊后外观缺陷检测,目前较多行业中仍主要以人工目测判定为主,而传统的人工目测在自动化生产过程中,存在主观性高、漏检高、效率低、人力成本高等问题,因此如何尽可能减少在生产过程中人工评定法的主观性、差异性成为各个行业及客户的主要诉求。在此背景下,配备高效智能的外观缺陷检测系统变得尤为重要。随着工业机器视觉的发展,深度学习在图像特征学习中的独特优势使其在表面缺陷检测中具备重要的实用价值,成为了工业智能检测领域的主流研究方向。

深度学习主要包含卷积神经网络(Convolutional Neural Networks,CNN)和Faster R-CNN两种网络模型,通过利用算法模型自动学习的特点,不再受限于复杂多变的环境,可自动提取缺陷特征,最终实现自动检测。一方面,避免了传统算法中人工提取特征的局限性和复杂性;另一方面,深度学习在自然语言处理、图像分类和图像分割等领域已获得了广泛应用,为外观缺陷检测系统的研发奠定了坚实基础。

以锡焊焊点外观缺陷检测为例

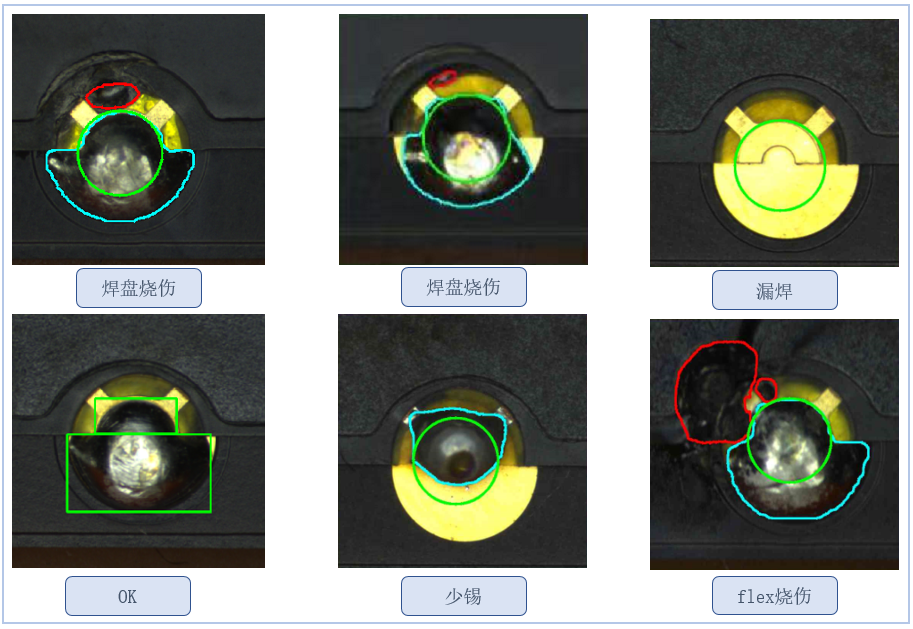

焊点检测主要包含外观检测、电气检测等,其中外观检测是一种非破坏性检验方法,主要检测焊料是否均匀完整、焊点表面是否连续圆滑且无过度光亮、焊点是否存在缺失、少锡、多锡、漏焊、烧伤、位置偏移等问题(如图1所示)。外观缺陷检测系统能够提前将大部分明显不良品检出,节省后续的检测成本和时间。相比于传统人工目测,依托机器视觉技术的焊点外观缺陷检测系统更直观、更节省成本、更可靠、更精确、更快速。

图1 形态各异的焊点图像

下文将主要介绍外观缺陷检测系统的构成、算法原理、焊点检测效果。

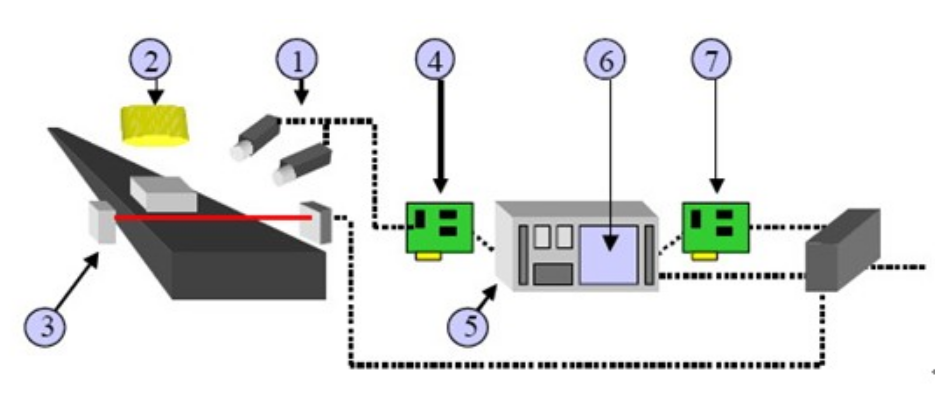

一. 机器视觉系统主要由三大类构成(如图2所示):

1. 图像获取:①工业相机与光学镜头、②照明光源、③传感器、④图像采集卡;

2. 图像处理:⑥视觉处理软件;

3. 硬件系统:⑤PC平台、⑦控制单元。

图2 机器视觉系统构成

二. 算法原理及实现

外观缺陷检测系统采用先进的图像视觉检测技术,图像处理技术对每幅图像进行预处理、图像分割等运算,以确定焊点位置、提取焊点信息、获得表面缺陷问题、提示缺陷位置及显示缺陷大小,最后输出相应检测信号上传至MES系统。

而图像处理系统是将基于形态学的传统算法与基于大数据的深度学习有效结合一起,使得检测过程更加精确精细。焊点的多形态特征及焊点复杂环境,使得深度学习这种应用于复杂环境的算法系统成为焊点外观缺陷检测系统的主要检测手段。

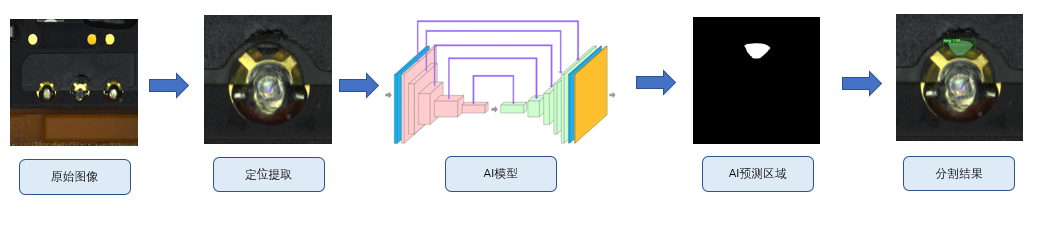

图像算法处理大概过程如图3所示:

图3 算法处理过程

图像算法系统分为两大组成部分,包含传统算法与深度学习。

(1) 传统算法模块

基于形态学处理,获得焊点位置信息,提取焊点位置。同时在深度学习提取的缺陷特征后,对其做进一步分析处理。

(2) 深度学习模块

传统算法在比较图像效果复杂的情况下效果不佳,背景不均匀的环境下容易造成误判。

深度学习网络利用图像灰度值、梯度值、梯度方向、位置信息、领域特征等多维度来学习目标特征,通过多参数来描述目标区域。因此相比传统灰度值单维度描述目标特征具有更强的鲁棒性,在满足特定条件的应用场景下,理论上深度学习超越现有算法的识别、分割与分类性能。

在锡焊焊点外观缺陷检测系统中,形态各异的焊点特征为深度学习提供了大量有效的数据。在大数据的支持下,配合显卡的强大算力,对深度学习模型进行大量验证及优化。深度学习高效、精确、有效的检测能力得到了验证,在后期大批量生产测试中,漏误判达到了理想预期。

三. 效果展示

锡焊焊点检测部分效果如图4所示:

图4检测效果展示

目前深度学习模型,在工作过程中需要有标签的大量数据来进行监督学习,而大量的缺陷图像标记是一个难题。随着科技的发展,引入无监督学习会减少有监督深度学习所需的大量数据,使系统的搭建更加方便快捷。集合有监督与无监督两种模式,会使得锡焊焊点外观缺陷检测系统更加完善。

外观缺陷检测的未来发展趋势

随着生产需求不断提高、技术水平高速更迭、生产设备自动化程度提高和生产规模的扩大,外观缺陷检测技术凭借高效、高质量与高适用性已在3C电子、汽车、航空航天等智能制造领域拥有广阔的应用空间和高效的应用价值,在技术层面不断地向更精准化、智能化方向进行突破。助力生产品质的同时,外观缺陷检测技术也能有效节省日渐昂贵的人力成本,为自动化智造生产提供更清晰全面的解决方案与发展方向。

来源:今日光电

申明:感谢原创作者的辛勤付出。本号转载的文章均会在文中注明,若遇到版权问题请联系我们处理。